超音波是一種利用粒子的機械性振盪將能量傳遞的一種特性,其中最重要的一項參數為頻率(Frequency),超音波通常是指頻率超過人耳可聽頻率範圍(20~20kHz)之音波。使用超音波在人體、材料與結構之非破壞檢測是一門相當大的學問,以下將著重工業上常見的非破壞檢測之應用,如超音波銲道檢查、超音波測厚等。

常見名詞定義

- 頻率(f): 每秒振盪次數(Cycle/s, Hz)

- 音速(C): 超音波在物質中傳送的快慢稱為其音速(m/s)

- 波長: 波長為音速與頻率之比值C/f,一次週期變化所傳遞的距離(m)

- 探頭: 產生超音波與接收超音波的感測器

- 設備: 產生電訊號至探頭並接收由探頭回傳電訊號之裝置,顯示超音波回波訊號的畫面以利檢測師分析判讀訊號

- 耦合劑: 探頭與工件表面之間之液狀或膏狀介質,用途為增加超音波傳導之效率

超音波檢測技術

超音波測厚(Ultrasonic Gauging):測厚是在工業界上最常使用的技術,藉由準備與待測物材質相當的標準厚度規塊,在校準材質音速與探頭特性後,針對測點位置表面清潔後塗上耦合劑,探頭透過耦合劑與工件表面接觸將超音波傳導進工件壁厚中,來回反彈的超音波會陸續回傳內壁底面回波訊號至測厚機畫面中,利用校準音速與底面回波之時間差,測厚機即可顯示探頭下方厚度值,常用操作頻率範圍:2~7.5MHz;可採用縱波模態。

超音波氧化層厚度量測(Internal Scale Testing):鍋爐內爐管很常因為高溫環境使內壁產生氧化層,氧化層與原始金屬導熱性不同若氧化層厚度過厚(如0.3~0.5mm)就會導致爐管局部部位發生過熱破管,工業界上常用高頻超音波探頭進行氧化層厚度量測,分析內壁底面超音波回波特性判斷是否有氧化層的出現造成底面回波相位相反,進而量測內壁回波與氧化層底面回波時間差來取得氧化層量測厚度,常用操作頻率範圍:15~20MHz;可採用縱波或橫波模態。

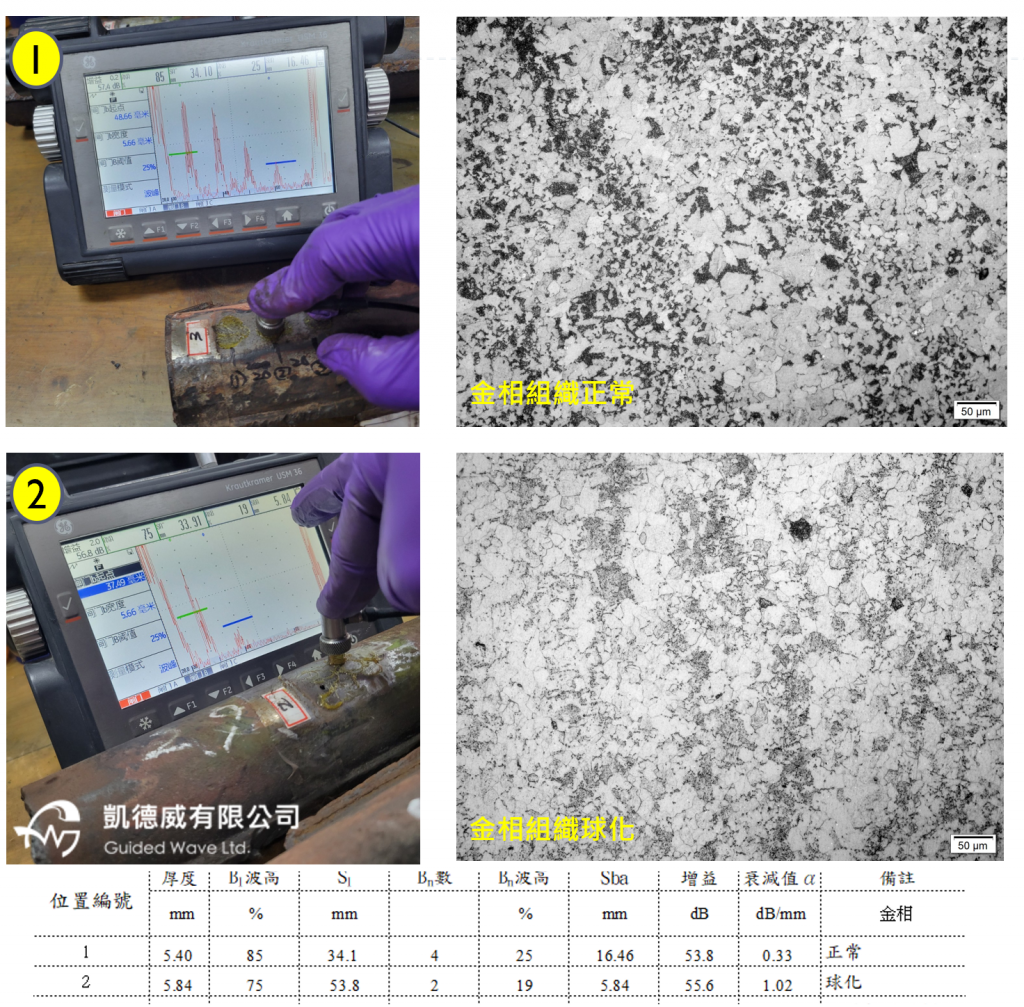

超音波衰減(Ultrasonic Attenuation Testing):超音波對於不同材料的衰減特性也會不同,對於同一種材料如碳鋼鍋爐管,則可應用於材料因高溫裂化變質後之評估。高溫環境可能導致金屬材料發生潛變空孔與微裂紋,使得該金屬材質軟化與材料參數些微改變,進而導致潛變破管,超音波探頭在表面條件相同的測點位置可進行超音波訊號擷取,分析內壁底面多組底面回波衰減特性,進而在數量多範圍大之鍋爐內部找出可能已發生材質潛變之部位,再以現場金相取樣分析技術(Replica)來確認該部位金相組織之健康狀況,常用操作頻率範圍:5MHz;可採用縱波模態。

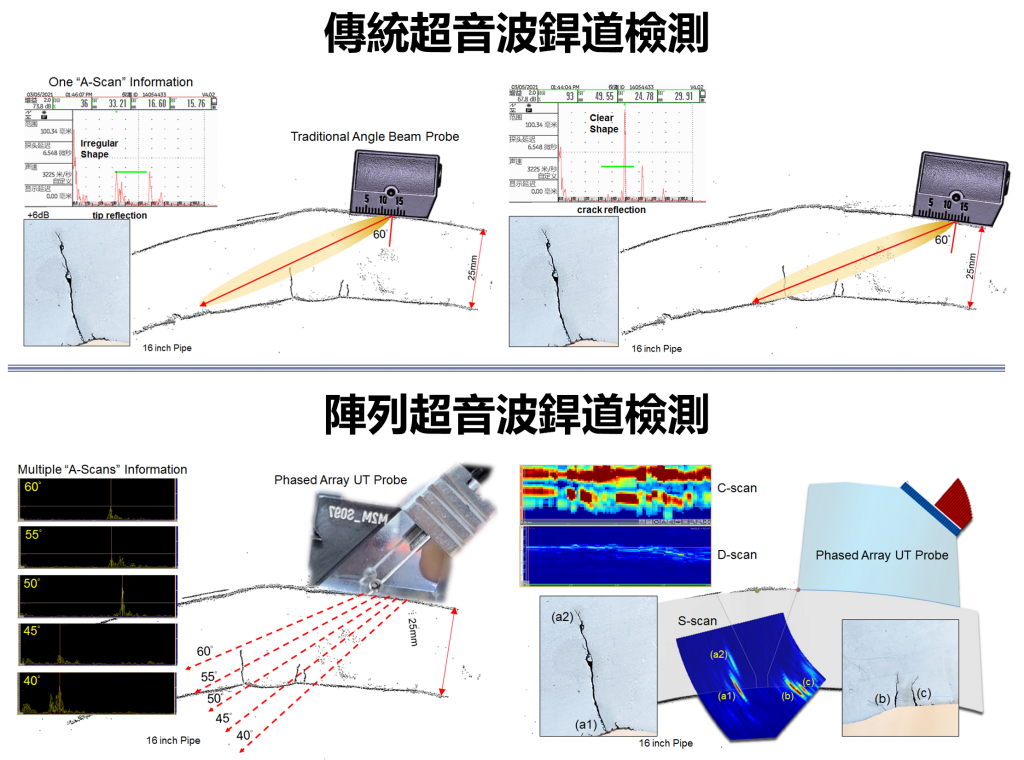

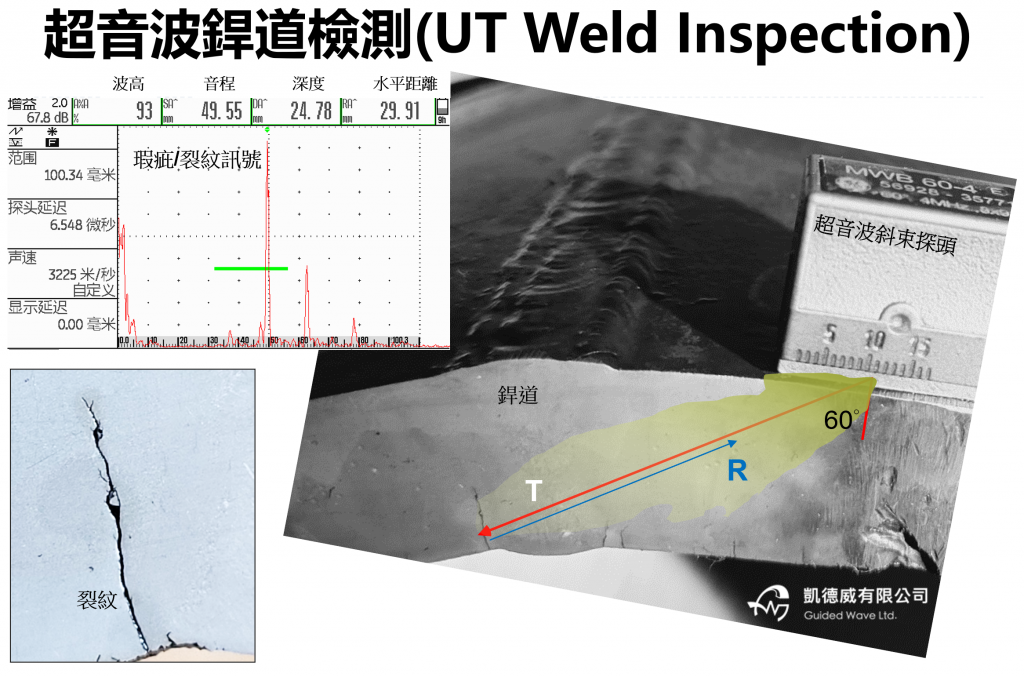

超音波銲道檢測(UT Weld Inspection): 金屬結構體相連接的部位大多採用銲接方法來形成銲道,銲接過程可能因為眾多因素導致銲道內部存在氣孔、夾渣、融合不良、滲透不足或裂紋等瑕疵,超音波銲道檢測主要任務是確保銲道內是否存在不可接受之瑕疵。常用技術為斜束超音波檢測,採用單晶探頭在銲道與其熱影響區內產生斜束橫波模態超音波,當超音波傳遞路徑中出現瑕疵便會產生反射回波回傳訊號至探傷儀畫面上,探傷儀則將音程帶入三角函數計算該瑕疵回波發生的深度與前沿距離,提供瑕疵空間位置資訊,搭配進一步的各種掃描技術則可進一步定義瑕疵類型與方向性。常用操作頻率範圍:2~5MHz;可採用橫波模態。近年來,陣列超音波可提供多角度與多面向銲道瑕疵檢測,在國內也已廣被接受與應用。

幾種產生超音波方法: (1)壓電效應探頭,(2)空氣耦合探頭,(3)電磁超音波探頭,(4)雷射超音波